兰州飞天兴业电子科技有限公司是致力于数字无损检测设备开发、销售和服务的专业公司,专注于为客户提供数字无损检测设备及其专业的应用解决方案。引入世界上先进的无损检测技术和产品,依托专业的开发和服务团队,为客户提供优质和安全的检测解决方案。我们设计、生产并维护X射线机、数字射线成像系统,检测设备,以及大型检测系统,产品已广泛应用于航空航天、钢管制造、压力容器、电力、电子、汽车和钢铁冶金等行业。

主要产品:

零部件检测系统

兰州飞天兴业电子科技有限公司提供门类齐全的铸造或锻压部件的射线检测系统,如轻金属、铸件、焊接件、钢构件、塑料、陶瓷和特殊材料的检测系统。

· 工作台式零件X射线数字成像检测系统

· 在线式铸造零件X射线数字成像检测系统

· 五自由度零件X射线实时成像系统

|

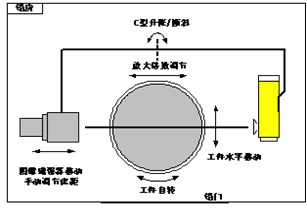

工作台式零件X射线数字成像检测系统

采用国际先进的SEZ系列线阵列探测器和动态数字图像处理单元,辅以高精度、高可靠性的电气控制和机械传动系统,结构简单,检测速度快捷。适用于外径φ≤600mm高≤900mm重达80kg的各种外形工件的射线检测工作。可以根据需要,配置数控装置实现自动控制或人工控制。

利用工作台不同方向的运动,除了可以对回转形工件进行检测之外,还可对一些长形,或复杂形状的零件进行探伤检查。全部过程均由远程控制完成,期间无需现场人工干预。

设备组成:

1. DG225 225kV直流恒压X射线机

2. SEZ W1-160 线阵列探测器

3. 数字图像处理工作站

4. 2自由度工作台和3自由度机械臂

5. 数字控制系统

防护室现场监视系统

技术特性

1. 线阵列探测器像素尺寸 0.083mm

2. 相对灵敏度 0.8~2.0% [ Fe,GB3323-2005、 JB4730-2005标准]

3. 系统分辨率 40 lp/cm

4. 检测区域 157mm x ∞ (具体区域长度由系统内存大小决定)

5. 灰度等级 4096

6. 耐射线直接照射能力 225kV

7. 图像存储 系统硬盘、刻录光盘

8. 工件重量 ≤80 Kg/件

9. 工件几何尺寸 外径φ≤600mm高≤900mm

10. 穿透厚度 ≤30mm(Fe,225kv X射线机时)

动态图像连续显示,动态降噪。 |

工作台式零件X射线数字成像检测系统示意图 |

零部件检测工作台 |

应用

1. 汽车零件质量探伤检查

2. 飞机零件质量探伤检查

3. 军用零件的质量探伤检查

4. 高压器件的质量探伤检查

注:最大检测厚度依X射线机的不同而变化,最大可检测厚度70mm Fe. |

|

在线式铸造零件X射线数字成像检测系统

采用国际先进的SEZ系列线阵列探测器和动态数字图像处理单元,实现了产品流水批量检测,特殊的射线防护方法将铅房体积缩到最小,检测时不需要反复开关铅门,可大幅度提高检测效率;各种复杂工件可以一次成像,不需要光栅遮挡或做厚度补偿;可靠的集成数字控制系统和皮带传送机构,确保了稳定的 探伤质量效果。

设备组成:

1. DG450 450kV直流恒压X射线机

2. SEZ W3-320 线阵列探测器

3. 数字图像处理工作站

4. 传动机械和射线防护系统

5. 集成数字控制系统

内部监视系统 |

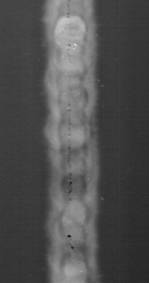

典型检测图像 |

技术特性

1. 线阵列探测器像素尺寸 0.083mm

2. 相对灵敏度 0.8~2.0%

3. 系统分辨率 40 lp/cm

4. 灰度等级 4096

5. 耐射线直接照射能力 450kV

6. 图像存储 系统硬盘、刻录光盘

7. 工件重量 ≤30 Kg/件,承重300 kg

8. 穿透厚度 ≤70mm(Fe,450kv X射线机时)

9. 连续检测,通道传感器自动启动检测,不良品的分拣机构。

10. 动态连续图像显示,动态降噪。

应用

1.汽车零部件批量探伤检查

2.高压开关结构探伤检查

3.其他零件批量探伤检查

在线式铸造零件X射线数字成像检测系统

在线式铸造零件X射线数字成像检测系统

五自由度零件X射线实时成像系统

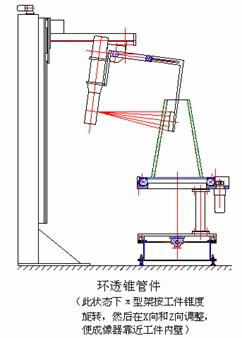

适用于多品种或小批量零件检测,胜任外径φ≤600mm,高≤900mm,重达50kg的各种外形工件的射线检查工作。控制柜手柄手动控制,极限位置传感器保护。射线防护铅房依所选射线机剂量大小和工件的最大外形尺寸而设计,确保防护安全。带铅玻璃观察窗口的电动门,与射线机系统双自锁,以保证铅门以外打开时,射线机自动关闭。

X射线管和图像增强器(含CCD)安装在铅房内C形臂的两端,确保射线束的一致性,图像增强管和射线管的距离可以调整以适用于不同工件的检测需要。检测过程中具有5个自由度,工件在水平面中前后,左右及沿垂直轴的旋转动作,C形臂的垂直升降和倾斜用来调节射线的入射角度,避免工件在检测过程中滑动,提高了工件的稳定性,无需使用夹具,方便了工件装卸,缩短了工作周期,提高了效率。

|

设备组成:

1. DG160 160kV直流恒压X射线机

2. DI 9 三视野图像增强器(9”/6”/4”)

3. 高分辨数字CCD摄像机

4. 数字图像处理工作站

5. 五自由度工作台

6. 机械控制系统

7. 射线防护室

防护室现场监视系统 |

五自由度零件X射线实时成像系统示意图 |

|

技术特性

1. 图像帧频 23-70Hz

2. 相对灵敏度 0.8~2.0% [ Fe,GB3323-2005、 JB4730-2005标准]

3. 系统分辨率 42 lp/cm

4. 放大轴 行程 500mm,手动

5. C形臂升降 行程 900mm,马达驱动

6. C形臂倾斜 行程 ±30°,马达驱动

7. 转台水平移动 行程 700mm,马达驱动

8. 转台旋转 行程 ±360°,马达驱动

9. 转台直径 φ600mm

10. 焦距调节范围 500~900mm,手动

11. 灰度等级 4096

12. 图像存储 系统硬盘、刻录光盘

13. 工件重量 ≤50 Kg

14. 工件几何尺寸 外径φ≤600mm高≤900mm

动态图像连续显示,软硬件相结合进行降噪。

|

典型检测图像 |

应用

轻金属、铸件、焊接件、钢构件、塑料、陶瓷和特殊材料的质量检查。

焊缝检测系统:

兰州飞天兴业电子科技有限公司提供数种焊接件的射线检测系统,如螺旋焊缝、钢瓶焊缝、锅炉压力容器焊缝等的检测系统。

· 螺旋焊管焊缝X射线数字扫描成像系统

· 液化石油气钢瓶X射线实时成像检测系统

· 无缝焊管对接焊缝X射线数字成像检测系统

· 锅炉压力容器筒体焊缝X射线数字扫描成像系统

螺旋焊管焊缝X射线数字扫描成像系统

采用国际先进的平板探测器,或高分辨图像增强器,动态数字图像处理单元,辅以可靠的电气控制和机械系统,操作方便,检测速度快捷,成像质量满足或超过GB3323-2005标准要求。适用于φ219~φ2800mm 螺旋焊缝的探伤检查。即可适用于工业电视实时检查,也可用于管端高分辨图像检查与存档。

设备组成

1. DG225固定恒压X射线机

2. 12bit平板探测器或12bit高分辨图像增强器

3. 动态数字图像处理单元

4. 检测机械系统(台车、悬臂、X射线管头支撑机构)

5. PLC数字控制系统

6. 现场监视系统

技术特性

1. 相对灵敏度 0.8~2.0% [Fe,GB3323-2005、 JB4730-2005标准]

2. 系统分辨率 40 lp/cm

3. 灰度等级 4096

4. 耐射线直接照射能力 225kV

5. 图像存储 系统硬盘、刻录光盘

6. 射线管焦点要求 大小焦点均可使用,建议大焦点(小焦点成像质量更好)

7. 焊缝连续检测

8. 动态连续图像显示,动态降噪。

9. 缺陷部位遥控标记功能

应用

1. 锅炉筒体焊缝探伤检查

2. 压力容器筒体焊缝探伤检查

3. 石油天然气管道焊缝探伤检查

4. 铸管质量探伤检查

注:

1. 最大检测厚度依X射线机的不同而变化,最大可检测厚度70mm Fe。

2. 可接受特定应用的定制设计。

液化石油气钢瓶X射线实时成像检测系统

采用国际先进的SEZ系列线阵列探测器或高分辨图像增强器,动态数字图像处理单元,辅以久经考验的数字电气控制和机械传动系统,检测过程自动完成。适用于从2.5kg到50kg范围钢瓶的环焊缝和纵焊缝的实时成像检查。

设备组成:

1. DG225 225kV直流恒压X射线机

2. SEZ W1-160 线阵列探测器或数字CCD图像增强器

3. 数字图像处理工作站

4. 机械及数字控制系统

5. 现场监视系统

技术特性

1. 相对灵敏度 0.8~2.0% [ Fe,GB17925-2005或升级版标准]

2. 系统分辨率 40 lp/cm

3. 灰度等级 4096

4. 图像存储 系统硬盘、刻录光盘

5. 工件几何尺寸 外径φ≤900mm,单臂厚≤10mm

6. 动态图像连续显示,动态降噪。

应用

1. 乙炔气瓶焊缝的探伤检查

2. 其他焊接钢瓶的探伤检查

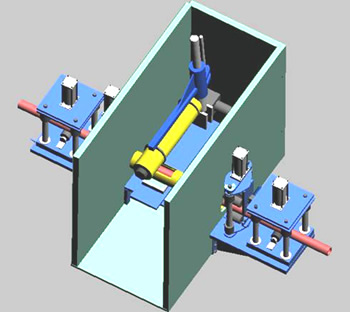

小径管对接焊缝X射线数字成像检测系统

采用国际先进的SEZ系列线阵列探测器或高分辨图像增强器,动态数字图像处理单元,辅以久经考验的电气控制和机械传动系统,检测过程自动完成。适用于外径φ≤90mm的锅炉炉管对接焊缝的质量检测。

可控制的焊管旋转机构,无论是最佳透照位置的线阵检测方式,还是自动分角度透照的图像增强器方式,均获得前所未有的图像效果。线阵探测器、或数字图像增强器系统,保证成像质量的优越性。

设备组成:

1. DG225 225kV直流恒压X射线机

2. SEZ W1-160 线阵列探测器或数字CCD图像增强器

3. 数字图像处理工作站

4. 焊管夹持旋转机构和输送机构

5. 数字控制系统

6. 防护室现场监视系统

技术特性

1. 相对灵敏度 0.8~2.0% [ Fe,GB3323-2005、 JB4730-2005标准]

2. 系统分辨率 40 lp/cm

3. 灰度等级 4096

4. 图像存储 系统硬盘、刻录光盘

5. 工件几何尺寸 外径φ≤90mm,单臂厚≤15mm

6. 动态图像连续显示,动态降噪。

|

应用

1. 锅炉炉管焊缝探伤检查

2. 小口径管探伤检查

注:最大检测厚度依X射线机的不同而变化,最大可检测厚度70mm Fe.

|

锅炉炉管焊缝探伤示意图 |

锅炉压力容器筒体焊缝X射线数字扫描成像系统

采用国际流行的SEZ系列线阵列探测器和动态数字图像处理单元,辅以高精度、高可靠性的电气控制和机械传动系统,结构简单,操作方便,检测速度快捷,成像质量满足或超过GB3323-2005标准要求。适用于 φ219~φ2800mm,长度小于12.5m 筒体环焊缝和纵焊缝的探伤检查。

带有缺陷的焊缝检测图像

带有缺陷的焊缝检测图像

设备组成

1. DG225固定恒压X射线机

2. SEZ W1-160 线阵列探测器

3. 动态数字图像处理单元

4. 检测机械系统(台车、悬臂、X射线管头支撑机构)

5. PLC数字控制系统

6. 现场监视系统

技术特性

1. 线阵列探测器像素尺寸 0.083mm

2. 相对灵敏度 0.8~2.0% [ Fe,GB3323-2005、 JB4730-2005标准]

3. 系统分辨率 40 lp/cm

4. 灰度等级 4096

5. 耐射线直接照射能力 225kV

6. 图像存储 系统硬盘、刻录光盘

7. 射线管焦点要求 大小焦点均可使用,建议大焦点(小焦点成像质量更好)

8. 焊缝连续检测,无搭接,不分段。

9. 动态连续图像显示,动态降噪。

10. 缺陷部位遥控标记功能

应用

1. 锅炉筒体焊缝探伤检查

2. 压力容器筒体焊缝探伤检查

3. 石油天然气管道焊缝探伤检查

4. 铸管质量探伤检查

注:

1. 最大检测厚度依X射线机的不同而变化,最大可检测厚度70mm Fe。

可接受特定应用的定制设计。

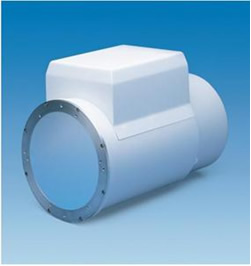

图像增强器 |

线阵列探测器 |

平板探测器

平板探测器

专业X射线检测集成软件

界面友好、操作简单、图像采集处理包括:灰度线形和非线性变换,对比度和边界增强,浮雕,伪彩色,滤波降噪,尺寸测量等功能。计算机辅助评片及报告自动生成,兼容图像增强器数字摄像,NTB线阵系列,Varian平板系列等图像输入终端。兼容Windows 2000/XP系统。

图像采集模块 探测器控制、标定、数字化和图像传输

图像处理模块 亮度/对比度调整、正/负片/伪彩色显示、图像放大、直方图修正、浮雕、边界锐化、增强等

图像显示模块 动态降噪,实时显示、动态回放

图像测量模块 测量几何尺寸、位置和灰度值

图像存储模块 ASTM标准DICOM/DICONNE格式或tiff、bmp兼容图像格式

图像评定模块 遵循国标GB3323-2005,快捷定义,计算机辅助评级

评定报告模块 自动生成、打印评定报告

图像标注模块 原始图像上文字或图形标注

图像检索模块 存贮图像的浏览检索,同时显示评定记录

系统控制模块 运动速度、距离、顺序

X射线机模块 X射线机系统参数的设定与控制

数据刻录模块 数据转存、备份、分发

甘公网安备62010302000652号

甘公网安备62010302000652号